我們知道,露天采礦作業主(zhǔ)要包括穿孔、爆破、采裝、運輸(shū)和排土。爆破是其中非常重要的一環,爆破費占據了露天采礦總費用(yòng)的15-20%。而且爆破質量的(de)好壞,直接影響(xiǎng)采裝、運輸、

粗(cū)碎等設備效率和礦山總成本。

由於爆破機理複雜、爆破理論滯後、爆破設(shè)計軟件和測量工具缺(quē)乏、作業人員素(sù)質不高等原(yuán)因,目前國內礦山爆破技術水平總體比較粗放,普遍存在爆破設計依靠經驗或半經驗,缺少定量分析,爆破作(zuò)業人員往往依靠經驗施工,隨(suí)意性大,出現爆(bào)破(pò)後大塊和根底較多,工作(zuò)麵平整度差,礦石損失、貧化(huà)嚴重(chóng),邊坡穩定性遭(zāo)到破壞等問題,爆破質量效果較難(nán)控製(zhì)。

本文分享礦山精細化爆破工藝,希(xī)望對您的露天采礦作業有所幫助。

1. 定量設(shè)計

利用爆破專業設計軟件以及GPS等實測(cè)地形的測量數據,根據破碎機入口允許礦(kuàng)石塊度和鏟、裝、運的設備條件,定量設計(jì)爆破參數,優化爆(bào)後礦石塊度分布。同時,綜合考慮岩石條(tiáo)件、炸藥性(xìng)能、鑽(zuàn)孔和裝藥(能量分布)、延時時間等影響,分析、預測和模擬爆破危害和爆破效果,並根據實際爆破效(xiào)果與軟件分析模擬結(jié)果(guǒ)相互印證,不斷調整、優(yōu)化爆破(pò)參數。

1.1 地質結構調查

礦山爆破之前,調查爆區地質結構(gòu),利用地質(zhì)羅盤(pán)測量炮(pào)孔方位角(jiǎo)、岩石結構麵產狀,對爆破作業麵進行(háng)地質素描。然後將(jiāng)調(diào)查結果,結合鑽探地質資料,作為(wéi)爆破設計的(de)依據並指導爆破效果的分析(xī)與(yǔ)總結。

1.2 炮孔(kǒng)抵抗線精確測量

裝藥前采用激光測繪儀精確測量炮孔抵抗線,可安全(quán)、快速、準確的獲得炮(pào)孔抵(dǐ)抗線信息。激光(guāng)測繪(huì)儀采(cǎi)用藍牙技術(shù)與計算機進行通信,通過配套數據分析處(chù)理軟件,生成(chéng)直觀的炮孔抵抗線(xiàn)斷麵圖,以指導裝藥設計,確(què)定裝藥方案。

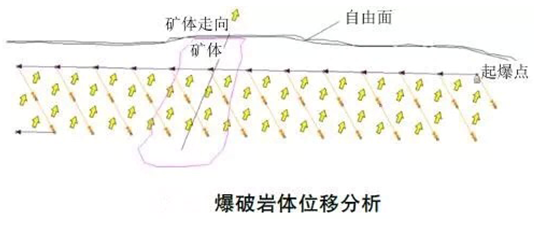

1.3 爆破岩體位移的控製

對於(yú)貴(guì)金屬礦山,礦石(shí)的損失、貧化控製非(fēi)常重要。因此,在礦石區域為了控製岩體位置的移動,用軟件對台階的(de)分區布孔,使用高精度(dù)導爆管雷管或數碼電子雷管(guǎn),逐孔起爆網路進行設計、模擬,精確控製起爆順(shùn)序,使(shǐ)岩體移動(dòng)方向與礦(kuàng)體走向一致(見圖),並(bìng)通過測量炮孔爆(bào)破後的實際位移量指導礦石的挖掘,最大程度的避免礦石與廢石混雜(zá),以減小采掘時(shí)礦石的損失、貧(pín)化。

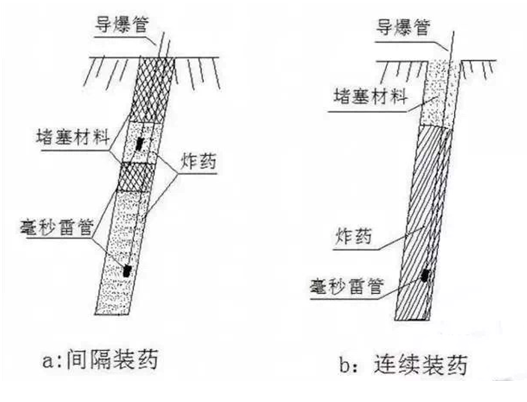

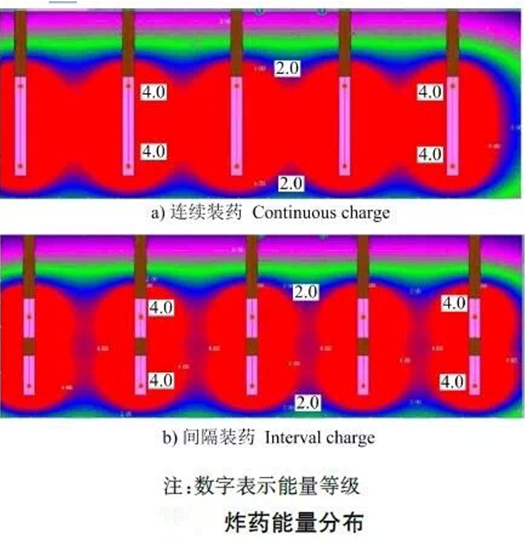

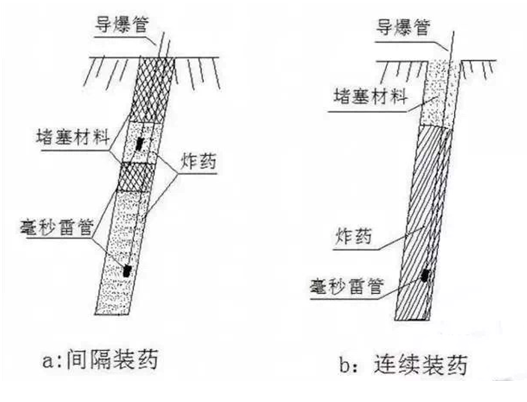

1.4爆破能量分布模擬

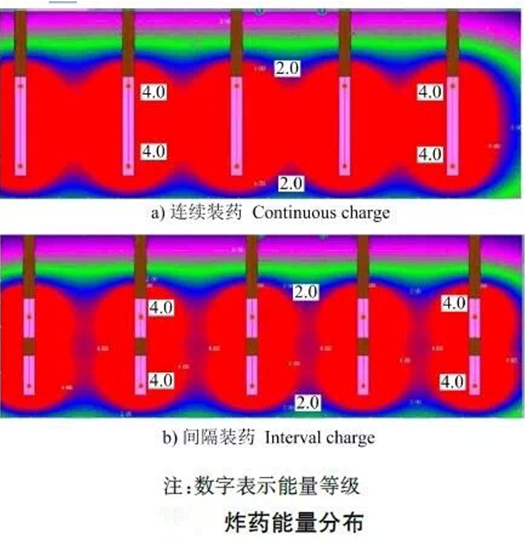

通過爆破專業(yè)軟件分析裝藥炮孔周圍的能量分(fèn)布時,需要考慮炸藥密(mì)度和炸(zhà)藥體積強度以及炮孔空氣間隔和分段(duàn)裝藥等因素。通過模擬炸藥能(néng)量在炮孔垂直斷麵和水平斷麵上的分(fèn)布,並以等值線圖可視化顯示(見圖),判斷裝藥量和裝(zhuāng)藥結構設計的合理性。

1.5爆堆塊度分析

礦山對爆破礦石的最大尺寸有嚴格要求,礦石過大影響鏟裝和運輸效率,特別是礦石尺寸過大無(wú)法通過破碎機喂料(liào)口,需進行二次破碎處理而(ér)降低破碎機效率,或加快破碎機磨損和增大電耗成本。

2. 爆破施工精細化

隨著施工機械化和自動化水平的提高(gāo),以及(jí)引進激光測繪儀、炮孔測偏儀、爆速儀等一係列的先進測(cè)量工具、儀(yí)器,為精細爆破施工提供了技術支持。通過精確測量有效保障施工(gōng)質量和安全,實現爆破工(gōng)程測量放線、鑽孔精(jīng)度、裝藥填塞等各項工序精細化的施工目標。

2.1 布孔

采用拉皮尺和測繩的方式,按設計孔網參數精細布孔,布孔完成後,利用水準儀或RTK測量各炮孔孔口標高、孔位,加上設(shè)計超深後,確定每個(gè)炮孔的設計孔深,使(shǐ)炮孔孔底在(zài)同一水平上,爆破後能得到平整的台階底板,根據測量孔位進行爆破網路設(shè)計。

2.2 鑽(zuàn)孔

采(cǎi)用先(xiān)進鑽機鑽孔,鑽機配有電子數字自動顯示儀,能夠實時顯示角度、鑽(zuàn)孔深度及相關數據(jù),操(cāo)作人員還(hái)可以通(tōng)過屏幕跟蹤(zōng)鑽孔進程,如鑽孔角度,鑿岩機壓力,鑽進速度和鑽孔的實際深度。做到(dào)軟岩硬打、硬岩快打;小風壓頂著打,不見硬岩不加壓,勤看(kàn)、勤聽、勤檢(jiǎn)查(chá)。鑽完孔(kǒng)後,鑽機輔(fǔ)助工用皮尺測量、確認炮孔達到設計(jì)孔深後(hòu),對炮孔(kǒng)孔(kǒng)口(kǒu)封口保護,某一礦山的(de)鑽爆預裂效果如圖7所示。

2.3 炮孔驗收

鑽孔精度受到鑽機性能、岩(yán)層特性和操作人員(yuán)技術水(shuǐ)平等因(yīn)素的影響,鑽孔質量的好(hǎo)壞直接影響爆破效果。如果炮孔的位置偏離了設計要求,就會改變炮孔抵抗線大小和(hé)方向,改變孔距和排距,從而產生大量的大塊和飛石(shí),增加(jiā)根底和後衝(chōng)。故裝藥(yào)前必須驗收炮孔(kǒng),並確定礦山炮孔偏差允許標準。如果使用(yòng)吊尺測量孔深時,孔深小於設計孔深(shēn)且超出允許標準應進行洗(xǐ)孔或重新穿孔;孔深大於設計孔深且超出允許(xǔ)標(biāo)準應(yīng)回填炮孔至設計孔深。所(suǒ)以,采用炮孔測偏儀測量(liàng)炮孔偏差,不僅保證鑽孔質量,還可以根據測量結果對鑽機手進行(háng)考核,使其(qí)充分認識鑽(zuàn)孔精度的重(chóng)要性,充分發揮操作者的主觀能動性。

2.4 裝(zhuāng)藥

使用吊尺或炮棍測(cè)量裝藥情況,保證填塞長度和裝藥量符(fú)合設計要(yào)求,防止(zhǐ)過量裝(zhuāng)藥。裝藥過(guò)程中取樣使用電子稱和(hé)量杯測量炸藥密度,確保炸(zhà)藥(yào)密度符合要求(qiú)。同時,在裝藥時采用爆速儀(yí)隨機測量炮孔炸藥的爆轟速度,確保炸(zhà)藥性能滿(mǎn)足要求(qiú)。

3. 管理(lǐ)精細(xì)化

爆破工(gōng)程是一項高危行業,為識別潛在風(fēng)險,確保爆破質量和安全,在露天礦山爆破中引進先進的(de)管理工具和手段,如爆破現場檢查核對單、工作安全分析表、標準化作業程(chéng)序等來實現精細化管理。

3.1

爆破現場檢查核對單

參考地下煤礦的一(yī)炮三檢製(zhì)度,建立爆破前後檢查核對單製度。檢查核對裝藥前、爆(bào)破前、爆破後三個環節,上(shàng)一環節檢查不合格(gé)不得進入(rù)下一環節作業,將影響質量和安全的(de)隱患消滅在(zài)萌(méng)芽狀態。檢查確認單上須有爆破負責人和相(xiàng)關人員簽(qiān)字,便於責任人(rén)的追溯。如裝藥前確認(rèn)爆破作業人員是否穿戴了防護用(yòng)品,孔深、炮孔抵抗線是否符合要求,炮孔是否進行(háng)了排水等(děng);炮孔爆破前檢查確認裝藥(yào)密(mì)度、填塞高度、起爆網路是否符合要(yào)求,人員、設備是(shì)否安全撤離,爆(bào)破(pò)通知是否發出等;爆破後檢查有無盲炮,爆堆、爆破後衝是否符合要(yào)求。

3.2 工(gōng)作安(ān)全分析表

將新工作或尚未確(què)認危險的工作分成各項具體的環節或工作(zuò)步驟,分析、確認每個環節(jiē)和工作步驟(zhòu)中潛在的危險,評估危險等級,並提出相應的風險控製措施(shī)。如牙輪鑽機鑽孔作業時存在高壓觸電風險,需穿戴(dài)好絕緣鞋和手套(tào);用絕緣鉤移動電纜,查看(kàn)電纜是(shì)否有損壞;測試機身是否帶電。

3.3 標準化作業程序

爆破標準作業程序是將爆破作業(yè)過程分解為布孔、鑽孔、驗孔、裝藥、起爆和警戒等獨立工作,分(fèn)析各工作的(de)流程、要求和標準、注意事項,常見問題(tí)和異常情況的處理等(děng)。製定標準作業程序後,作業人(rén)員遵照執行,促進爆破項目現場作業規範化、標準化,提高(gāo)工作質(zhì)量和工(gōng)作效率,保障作業安全。